千万吨煤矿数字化调度指挥中心

实现 40 套系统的互联互通,联动控制 3000+ 现场设备,构建全域可视化指挥平台。

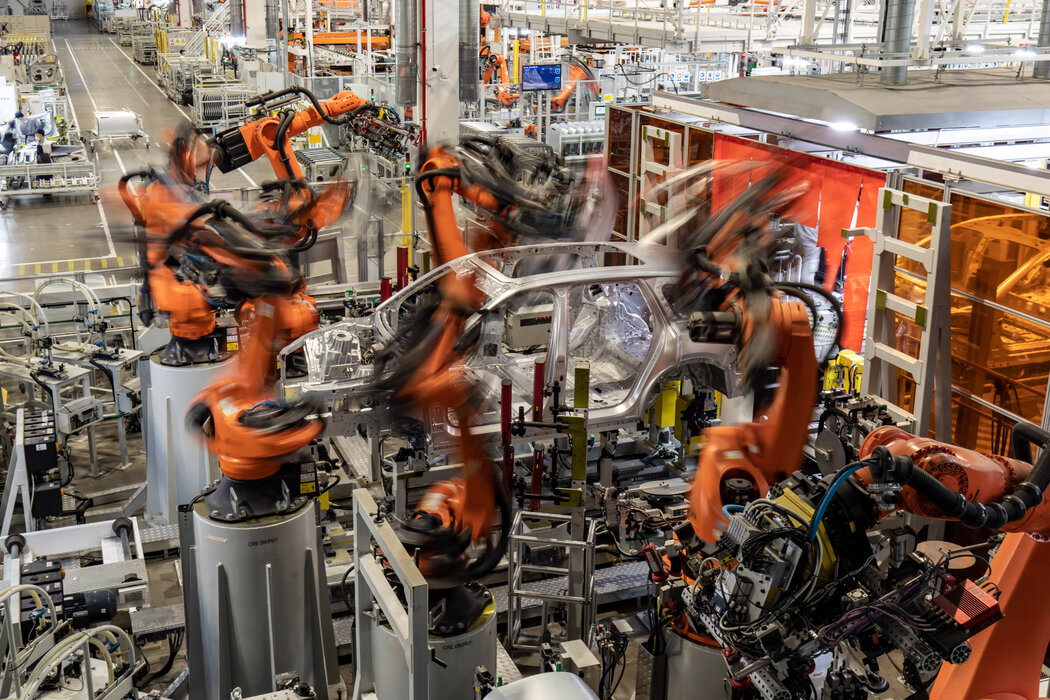

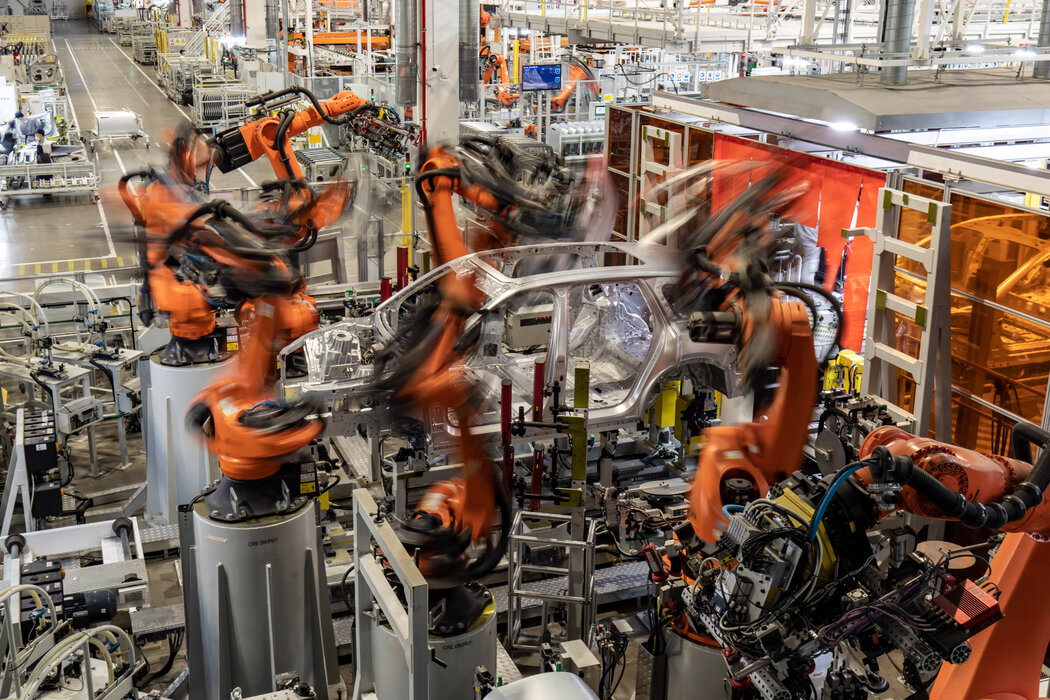

产线停机时间下降 35%

安全预警提前量 +15 分钟

电耗下降 9%

PLC、DCS、SIS、变频驱动等核心控制设备,实现现场设备的高速、稳定、可扩展控制。

SCADA、HMI、数据采集系统,提供实时可视化、报警管理、运行分析等功能。

涵盖MES、APS、EAM、LIMS等工业软件,实现生产执行、调度计划、资产管理与质量追踪。

工业互联网平台、数字孪生、数据中台、AI算法,实现跨系统数据融合与智能决策。

通过统一的 OT+IT 融合架构,确保不同品牌设备与异构系统之间的数据互联、逻辑协同与安全隔离。

| 系统模块 | 主要功能 | 行业应用 | 技术亮点 |

|---|---|---|---|

| 智能配电控制中心 | 高低压配电、监测、智能联锁 | 矿山、冶金、电力 | 双母线设计、能耗可视化、故障自诊断 |

| 输送系统自动化 | 带式/刮板输送自动控制 | 煤矿、港口、建材 | 张力控制、料流监测、智能堆取料算法 |

| MES 生产执行系统 | 计划排程、生产跟踪、质量追踪 | 冶炼、化工、装配制造 | 多工艺模板、与ERP/MOM无缝集成 |

| 能源管理系统 | 多能源监测、调度优化、能效分析 | 钢铁、化工、电力 | 分项计量、功率预测、碳排放核算 |

| 数字孪生平台 | 虚实映射、运行仿真、应急演练 | 矿山、石化、智慧园区 | 三维可视化、工艺推演、AI 风险评估 |

实现 40 套系统的互联互通,联动控制 3000+ 现场设备,构建全域可视化指挥平台。

覆盖 6 条产线、18 个工序,实现从生产计划、能源调度到设备运维的闭环管理。